Suszenie fornirów to kluczowy, bardzo trudny i jednocześnie niezwykle energochłonny etap produkcji sklejek. W wielu polskich zakładach dokonano w ostatnich latach zakupów nowych suszarń. Jednak ta, która została zamontowana w Bydgoskich Zakładach Sklejek „Sklejka Multi” S.A. imponuje zarówno wydajnością, jak i wielkością.

- To największa, bo aż 6-półkowa suszarnia, jaka została zainstalowana w Polsce – mówi Grzegorz Manikowski, dyrektor operacyjny. – Ma długość

Dotychczas w zakładzie pracowały dwie suszarnie o łącznej wydajności blisko

- Dotychczasowe suszarnie pracowały nawet w soboty, aby nadążyć z dostawami suchych fornirów do pras, a sytuacje awarii czy zacięcia powodowały niepotrzebne przestoje na innych maszynach – mówi Jerzy Ksobiak, szef utrzymania ruchu w Sklejce Multi. – Suszarnia 6-półkowa o wydajności aż 60 m3/zmianę jest w stanie nie tylko zastąpić obie suszarnie, zajmując mniejszą powierzchnię zakładu, ale też swoją wydajnością może już w ciągu 5 dni roboczych wykonać nałożone zadania produkcyjne. Robi to szybciej, oszczędniej i dokładniej.

Szybciej

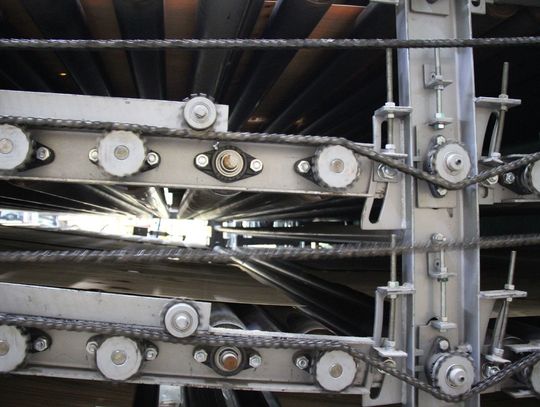

Do suszarni podawane są od razu trzy arkusze forniru. Maszyna automatycznie pobiera na wejściu mokrą łuszczkę i układa ją naprzemiennie na półki parzyste i nieparzyste.

- Dzieje się to w mgnieniu oka, nieporównywalnie z pracą ręczną i jednocześnie z taką precyzją, że nie ma mowy o uszkodzeniu delikatnego i cennego materiału – wyjaśnia Manikowski.

Oszczędniej i dokładniej

Ceny drewna bukowego wzrosły w ostatnim roku o kilka procent. Jednocześnie to bardzo trudny w suszeniu materiał.

- W poprzednich suszarniach zdarzały się pęknięcia, zniszczenia brzegów arkusza, które zamiast trafiać na dalszą produkcję, stanowiły odpad – mówi Jerzy Ksobiak. – Dokładność suszenia w nowym urządzeniu sprawia, że arkusze osiągają równomierne parametry wilgotności, a przy tym mniej się kurczą. To oznacza, że na każdym arkuszu łuszczki oszczędzamy około 1,5% jej powierzchni. Przeliczając to na roczną produkcję, daje to spore oszczędności materiału.

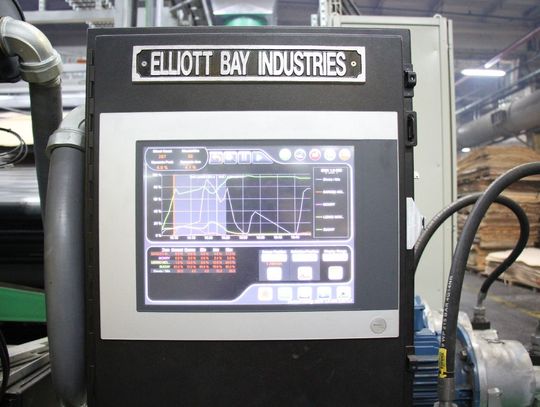

W suszarni zainstalowano nowatorski system oceny wilgotności. Składa się on z licznych metalowych sond, które na wyjściu z suszarni pobierają dane z całego arkusza. Wszystkie parametry są rejestrowane i na bieżąco prezentowane na kolorowym ekranie.

- Mamy wgląd do pełnej statystyki, dzięki czemu możemy lepiej planować produkcję, efektywniej zarządzać pracą całego zakładu – mówi Grzegorz Manikowski. – To bez wątpienia nasz kolejny krok w kierunku cyfryzacji, rezygnacji z dokumentacji papierowej, jak i poprawy kontroli jakości naszych wyrobów. Dotychczasowa kontrola wilgotności była ręczna, wyrywkowa i miejscowa.

Oszczędności generuje również opieka serwisowa, która jest zdalna. Maszyna w razie awarii łączy się on-line w czasie rzeczywistym z serwisantami… w Brazylii. Dzięki cyfrowym danym zapisanym w maszynie, są oni w stanie ocenić, co się stało i w jaki sposób rozwiązać problem, często bez konieczności wzywania mechaników-specjalistów.

Ekologiczniej

Tadeusza Kosienia, prezesa zarządu Sklejki Multi S.A. najbardziej cieszą jednak doskonałe parametry ekologiczne maszyny.

- Suszarnia do fornirów pracuje w wysokich temperaturach i przez to pobiera dużo energii, a nasze nowe urządzenie, pomimo wyższej wydajności jest mniej energochłonne – zaznacza. – Już sam fakt, że nie musi pracować w soboty, zmniejszyło koszty poboru energii. To nasz kolejny krok w celu ograniczenia negatywnego wpływu zakładu na środowisko. Suszarnię całkowicie zasila uruchomiona kilka lat temu kotłownia ekologiczna na biomasę. Wymieniliśmy również oświetlenie w zakładzie na ledowe. Te wydawałoby się niewielkie kroki, prowadzą nasz zakład do bardzo dobrych wyników.

Potwierdza to Mariusz Kosień, dyrektor handlowy, członek zarządu:

- Poprzez wprowadzenie lean manufacturing i ocenę stanowisk produkcyjnych udało nam się wyeliminować marnotrawstwo materiału i czasu. Poprzez samą tylko poprawę organizacji pracy i wyeliminowanie przyczyn powstawania błędów od 2013 roku zwiększyliśmy wydajność produkcji z 17 do 25 tysięcy m3 sklejki – dodaje.

Sklejka niezapalna

Większa wydajność produkcji pozwoliła firmie zaoferować szybkie terminy realizacji zleceń, szczególnie na sklejkę niezapalną, która stała się kluczowym produktem dla branży budowlanej i kolejowej.

- Rozwijamy ten produkt od czterech lat, początkowo głównie w laboratoriach, bo od 2010 roku prowadziliśmy badania, by uzyskać wymaganą certyfikację – wspomina Mariusz Kosień. – Obecnie mamy produkt wyjątkowy, bo wykonany z naturalnego drewna, ale o właściwościach niezapalnych, który z powodzeniem można stosować w konstrukcjach szynobusów, tramwajów, ale też w budownictwie i wyposażeniu wnętrz, gdzie są stawiane wysokie wymagania w zakresie bezpieczeństwa pożarowego.

Koszt realizacji inwestycji w nową suszarnię wyniósł 5,5 mln zł i został zrealizowany ze środków własnych firmy oraz kredytu z Banku Gospodarstwa Krajowego.

- Nie było możliwości skorzystania z dotacji unijnych, natomiast kondycja finansowa spółki pozwoliła na realizację tej inwestycji – mówi Piotr Komorowski, dyrektor finansowy „Sklejka Multi” S.A.

Napisz komentarz

Komentarze